开云(中国)Kaiyun官方网站复合材料的耐折叠性能衡量其在反复折叠情况下保持结构完整性复合材料的耐折叠性能是衡量其在反复折叠情况下保持结构完整性和性能稳定性的重要指标。以下是关于复合材料耐折叠性能的详细介绍:

1. 实际应用需求:在许多领域,如航空航天、汽车制造、电子产品等,复合材料常被用于制造可折叠或需要经历反复弯曲的部件。例如,可折叠卫星天线、可变形汽车部件、柔性电子设备等。良好的耐折叠性能确保这些部件在使用过程中不会因折叠而损坏,从而保证设备的可靠性和使用寿命。

2. 性能评估指标:耐折叠性能是复合材料综合性能的一个重要方面。它反映了材料的柔韧性、强度、疲劳抗性等多种特性。通过对耐折叠性能的测试和评估,可以全面了解复合材料的性能特点,为材料的选择、设计和优化提供依据。

- 增强纤维:复合材料中的增强纤维类型、长度、直径、取向等因素对耐折叠性能有显著影响。例如,碳纤维具有高强度和高模量,但相对较脆,在折叠时容易出现断裂。而玻璃纤维则相对较柔韧,耐折叠性能较好。此外,纤维的长度和直径也会影响材料的耐折叠性能,一般来说,较长和较细的纤维可以提供更好的柔韧性和耐折叠性能。纤维的取向也很重要,当纤维沿折叠方向排列时,材料的耐折叠性能通常会更好。

- 基体材料:基体材料的性质对复合材料的耐折叠性能也有很大影响。不同的基体材料具有不同的柔韧性、强度和疲劳抗性。例如,热塑性基体材料通常比热固性基体材料更具柔韧性,因此在耐折叠性能方面可能表现更好。此外,基体材料的硬度、弹性模量、断裂韧性等性能也会影响复合材料的耐折叠性能。

- 界面结合:增强纤维与基体材料之间的界面结合强度对复合材料的耐折叠性能至关重要。良好的界面结合可以有效地传递应力,防止纤维与基体之间的剥离和分层,从而提高材料的耐折叠性能。界面结合强度可以通过纤维表面处理、选择合适的基体材料和加工工艺等方法来提高。

- 层合结构:复合材料的层合结构对其耐折叠性能有重要影响。不同的铺层方式、层数、层间角度等因素会改变材料的力学性能和耐折叠性能。例如,采用对称铺层结构可以减少材料在折叠时的应力集中,提高耐折叠性能。增加层数可以提高材料的强度和刚度,但也可能降低其柔韧性和耐折叠性能。层间角度的选择也很关键,当层间角度为 0°/90°交替铺层时,材料在两个方向上的性能较为均衡,但耐折叠性能可能不如采用其他角度铺层的结构。

- 三维结构:与传统的二维层合结构相比,三维复合材料结构具有更好的耐折叠性能。三维结构可以通过编织、针织、缠绕等方法制备,使纤维在三维空间中相互交织,形成更加稳定的结构。这种结构可以有效地分散应力,防止局部应力集中,从而提高材料的耐折叠性能。

- 成型方法:不同的复合材料成型方对材料的耐折叠性能产生影响。例如,热压成型、注塑成型、拉挤成型等方法在成型过程中会对材料施加不同的压力、温度和剪切力,从而影响材料的微观结构和性能。一般来说,采用较低的成型温度和压力、较慢的成型速度可以减少材料内部的缺陷和应力集中,提高耐折叠性能开云(中国)Kaiyun官方网站。

- 后处理工艺:复合材料在成型后可能需要进行一些后处理工艺,如热处理、表面处理等。这些后处理工艺可以改善材料的性能,提高其耐折叠性能。例如,热处理可以消除材料内部的残余应力,提高材料的强度和韧性;表面处理可以提高材料的表面硬度和耐磨性,减少折叠时的磨损和损伤。

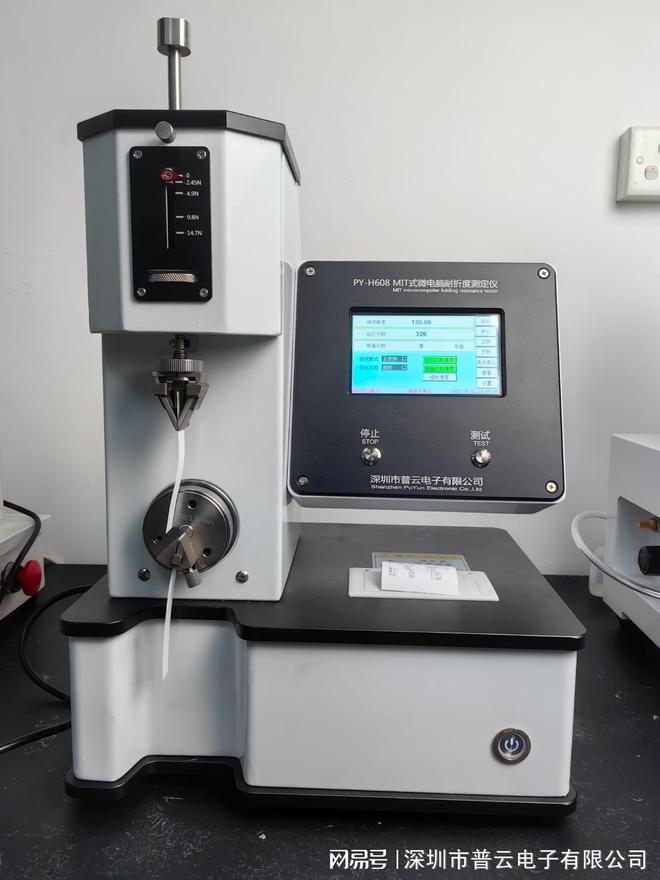

1. 静态折叠测试:将复合材料试样在一定的折叠角度和压力下进行静态折叠,观察试样在折叠过程中的外观变化和性能损失情况。可以通过测量折叠前后试样的尺寸、重量、强度、模量等性能参数的变化来评估材料的耐折叠性能。静态折叠测试通常采用万能试验机或专用的折叠试验机进行。

2. 动态折叠测试:将复合材料试样在一定的折叠频率和振幅下进行动态折叠,模拟实际使用过程中的反复折叠情况开云(中国)Kaiyun官方网站。可以通过测量试样在动态折叠过程中的疲劳寿命、强度衰减、模量变化等性能参数来评估材料的耐折叠性能。动态折叠测试通常采用疲劳试验机或振动试验机进行。

3. 微观结构分析:通过扫描电子显微镜(SEM)开云(中国)Kaiyun官方网站、透射电子显微镜(TEM)、X 射线衍射(XRD)等微观分析技术,观察复合材料在折叠过程中的微观结构变化,如纤维断裂、基体开裂、界面脱粘等。这些微观结构变化可以揭示材料的耐折叠性能机制,为材料的设计和优化提供指导。

- 选择合适的增强纤维和基体材料:根据实际应用需求,选择具有良好柔韧性、强度和疲劳抗性的增强纤维和基体材料。可以通过纤维表面处理、基体材料改性等方法提高纤维与基体之间的界面结合强度,从而提高材料的耐折叠性能。

- 优化纤维长度和直径:选择适当长度和直径的纤维可以提高材料的柔韧性和耐折叠性能。一般来说,较长和较细的纤维可以提供更好的柔韧性和耐折叠性能。

- 采用混杂纤维增强:将不同类型的纤维混合使用,可以充分发挥各种纤维的优势,提高复合材料的综合性能。例如,将碳纤维和玻璃纤维混合使用,可以在保持高强度的同时提高材料的柔韧性和耐折叠性能。

- 设计合理的层合结构:根据实际应用需求,选择合适的铺层方式、层数和层间角度,设计出具有良好耐折叠性能的层合结构。可以采用对称铺层结构、优化层间角度等方法减少材料在折叠时的应力集中,提高耐折叠性能。

- 采用三维结构:设计和制备三维复合材料结构,使纤维在三维空间中相互交织,形成更加稳定的结构。三维结构可以有效地分散应力,防止局部应力集中,从而提高材料的耐折叠性能。

- 选择合适的成型方法:根据复合材料的材料组成和结构设计,选择合适的成型方法。可以采用较低的成型温度和压力、较慢的成型速度,减少材料内部的缺陷和应力集中,提高耐折叠性能。

- 优化后处理工艺:对成型后的复合材料进行适当的后处理工艺,如热处理、表面处理等。热处理可以消除材料内部的残余应力,提高材料的强度和韧性;表面处理可以提高材料的表面硬度和耐磨性,减少折叠时的磨损和损伤。

总之,复合材料的耐折叠性能是一个复杂的性能指标,受到材料组成、结构设计、加工工艺等多种因素的影响。通过对这些因素的深入研究和优化,可以提高复合材料的耐折叠性能,满足不同领域的实际应用需求。

Copyright © 2002-2023 开云(中国)Kaiyun官方网站 版权所有HTML地图 XML地图txt地图 备案号:鄂ICP备20014382号-1